ZHEJIANG BHS JOURNAL BEARING CO., LTD. Das im Bezirk FengXian in Shanghai ansässige Unternehmen „BHS“ ist ein Profi Hersteller von Kippsegment-Axiallagern Und Kipplagerfabrik...

Hochpräzise Lager spielen eine entscheidende Rolle für den reibungslosen und effizienten Betrieb von Kompressoren. Diese Komponenten sind in Branchen von der Kühlung über die Luftkompression bis hin zu Industriemaschinen unverzichtbar. Durch die entscheidende Unterstützung rotierender Teile minimieren Lager Reibung und Verschleiß und stellen so sicher, dass Kompressoren unter verschiedenen Bedingungen effizient funktionieren.

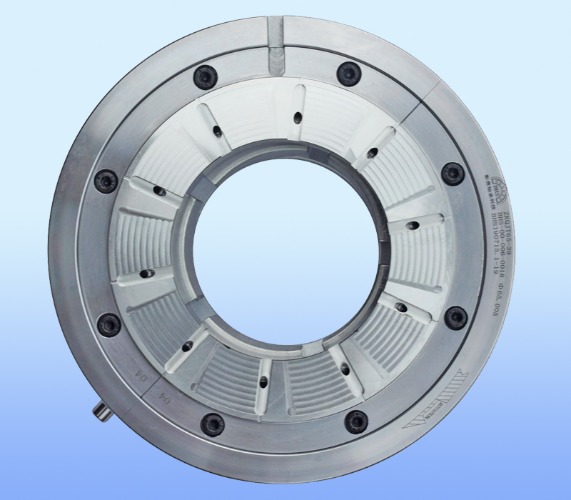

Kompressorlager Sie sind speziell darauf ausgelegt, hohen Belastungen standzuhalten und die Reibung in Kompressoren zu reduzieren. Sie sind häufig Bedingungen wie hohem Druck, Temperaturschwankungen und hohen Rotationsgeschwindigkeiten ausgesetzt. Diese Lager werden je nach Design und Anwendungsanforderungen in verschiedene Typen eingeteilt.

Diese Komponenten sind für die Aufrechterhaltung des Gleichgewichts, der Effizienz und der Langlebigkeit von Kompressoren von entscheidender Bedeutung.

Die Präzision der Kompressorlager wirkt sich direkt auf die Gesamtleistung des Kompressors aus. Hier sind mehrere Gründe, warum Hochpräzisionslager unerlässlich sind:

Reduzierte Reibung: Hochpräzise Lager werden hergestellt, um die innere Reibung zu minimieren. Diese Reibungsreduzierung führt zu einer geringeren Wärmeentwicklung und einem geringeren Energieverbrauch, wodurch die Kompressoreffizienz verbessert wird.

Längere Lebensdauer: Durch die Minimierung des Verschleißes verlängern hochpräzise Lager die Lebensdauer von Kompressoren und reduzieren den Bedarf an häufigem Austausch und Wartung.

Verbesserte Stabilität: Präzisionslager sorgen für eine genaue Ausrichtung der beweglichen Teile, was für die Aufrechterhaltung der Stabilität von Kompressoren bei Hochdruck- und Hochgeschwindigkeitsbetrieben von entscheidender Bedeutung ist.

Geräuschreduzierung: Hochpräzise Lager tragen zu einem leiseren Kompressorbetrieb bei, was besonders in Branchen wichtig ist, in denen der Geräuschpegel kontrolliert werden muss.

Konsistente Leistung: Präzisionslager sorgen dafür, dass Kompressoren konstant und ohne Drehzahl- oder Lastschwankungen arbeiten, was zu einem reibungsloseren Betrieb beiträgt.

In Kompressoren kommen unterschiedliche Lagertypen zum Einsatz, die jeweils auf spezifische Anwendungen zugeschnitten sind:

| Lagertyp | Funktion | Hauptmerkmale |

|---|---|---|

| Radiallager | Stützen Sie axiale und radiale Lasten | Hohe Belastbarkeit, präzises Design |

| Drucklager | Bewältigen Sie axiale Belastungen und unterstützen Sie die Rotation | Hohe Axiallasttoleranz |

| Schrägkugellager | Entwickelt für axiale und radiale Belastungen | Bewältigt kombinierte Lasten |

| Selbstausrichtende Lager | Verhindern Sie Fehlausrichtungen | Sorgt für eine reibungslose und zuverlässige Rotation |

Jeder Lagertyp ist für bestimmte Belastungen und Bedingungen ausgelegt und stellt so sicher, dass Kompressoren effizient und zuverlässig funktionieren.

Die in hochpräzisen Kompressorlagern verwendeten Materialien sind entscheidend für deren Leistung. Um die Haltbarkeit zu erhöhen, die Reibung zu verringern und die Verschleißfestigkeit zu verbessern, werden häufig hochwertiger Stahl, Keramikmaterialien und fortschrittliche Beschichtungen verwendet. Präzise Fertigungsprozesse, einschließlich CNC-Bearbeitung und Wärmebehandlung, gewährleisten die exakten Toleranzen, die für die Lagerfunktion erforderlich sind.

Während Kompressorlager für einen reibungslosen Betrieb unerlässlich sind, stehen sie vor mehreren Herausforderungen:

Wärmeerzeugung: Kompressoren erzeugen erhebliche Hitze, die mit der Zeit zur Abnutzung der Lager führen kann. Präzisionslager helfen bei der Bewältigung dieser Wärme, unter bestimmten Bedingungen können jedoch auch Kühlsysteme erforderlich sein.

Verschmutzung: Lager können durch Partikel und Verunreinigungen in der Kompressorumgebung beschädigt werden. Eine ordnungsgemäße Abdichtung und Wartung ist für die Verlängerung der Lagerlebensdauer unerlässlich.

Vibrations- und Stoßbelastungen: Hochgeschwindigkeitsbetrieb und plötzliche Stoßbelastungen können zu einem vorzeitigen Ausfall der Lager führen. Hochpräzise Lager sind für solche Belastungen ausgelegt, erfordern jedoch eine sorgfältige Überwachung.

Kompressorlager kommen in einer Vielzahl industrieller Anwendungen zum Einsatz und stellen jeweils spezifische Anforderungen:

Jede Branche hat einzigartige Anforderungen an die Lagerleistung und erfordert unterschiedliche Materialien, Designs und Spezifikationen.

Um die Langlebigkeit der Kompressorlager sicherzustellen, ist eine regelmäßige Wartung unerlässlich. Zu den wichtigsten Wartungspraktiken gehören:

Hochpräzise Lager sind unverzichtbare Komponenten in Kompressoren und gewährleisten Zuverlässigkeit, Effizienz und Langlebigkeit. Durch das Verständnis der Bedeutung dieser Lager und der Faktoren, die ihre Leistung beeinflussen, können Branchen den Kompressorbetrieb optimieren und Ausfallzeiten minimieren.

1. Welche Rolle spielt ein Kompressorlager?

Kompressorlager stützen die rotierende Welle, reduzieren Reibung und Verschleiß und sorgen gleichzeitig für Stabilität während des Betriebs.

2. Wie verbessern hochpräzise Lager die Kompressorleistung?

Sie reduzieren die Reibung, erhöhen die Stabilität und verlängern die Lebensdauer von Kompressoren und sorgen so für einen reibungslosen und effizienten Betrieb.

3. Welche Lagertypen werden üblicherweise in Kompressoren verwendet?

Die gebräuchlichsten Typen sind Radiallager, Axiallager, Schräglager und selbstausrichtende Lager.

4. Wie kann ich die Langlebigkeit von Kompressorlagern sicherstellen?

Regelmäßige Schmierung, Verschleißprüfung und Temperaturkontrolle können dazu beitragen, die Lagerlebensdauer zu verlängern.

5. Welche Materialien werden üblicherweise in Kompressorlagern verwendet?

Üblicherweise werden Stahl, Keramik und beschichtete Materialien verwendet, die jeweils spezifische Vorteile in Bezug auf Leistung und Haltbarkeit bieten.